Hier maakt men tv’s sinds 1997

De fabriek staat er al sinds 1997, en werd toen gebruikt door Thomson. Die maakte er 14 en 20 inch CRT-tv’s. Thomson zag geen brood in LCD en zette in op retroprojectie televisies, een foute gok zo bleek. In 2004 neemt TCL de fabriek over, ze produceren op dat moment 34-37 inch televisies.

Dit is overigens de enige fabriek van TCL in Europa. En net zoals dat in voorgaande jaren het geval was, kende ze na de overname een continue evolutie. Waar er aanvankelijk nog elektronica gemaakt werd voor de televisies, doet men er nu enkel nog de finale assemblage. Alle onderdelen komen uit China, niet enkel het volledig afgewerkte LCD-paneel, maar ook de printplaten, luidsprekers, en ja zelfs de finale kartonnen dozen. Vroeger werden die nog lokaal gemaakt, maar sinds 2005 komt het LCD-paneel naar de fabriek in de kartonnen doos (inclusief het piepschuim) die uiteindelijk zal gebruikt worden voor de het afgewerkte toestel.

De fabriek van TCL heeft een capaciteit van ongeveer 2-3 miljoen tv’s per jaar. Sinds kort gaat een deel daarvan naar de VS, om zo de handelsoorlog tussen de VS en China te omzeilen. Maar het grootste deel is voor de Europese markt. Er werkt ongeveer 400 man, meestal 8 uur per dag, al kan dat indien er meer capaciteit gewenst is, opgetrokken worden tot 10 uur per dag, of zelfs naar shiften zodat er 24 uur per dag gewerkt wordt. Zes assemblagelijnen, op de foto hierboven links bovenaan, maken televisies van 22 tot 75 inch. Overigens niet alleen voor TCL, maar ook voor meer dan 100 andere merken.

Assemblage van A tot Z

Net voor de start van de assemblagelijn worden alle onderdelen uitgepakt. Speciale dozen met compartimenten worden gevuld met alle noodzakelijke componenten voor één tv, dat zijn er overigens verrassend weinig.

Zo is er straks aan het einde van de lijn al een eenvoudige controle: is de doos niet leeg, dan is er iets niet gemonteerd.

Het paneel wordt uit de doos gehaald, en scherm naar beneden op een van de lopende banden gelegd, samen met de doos met componenten. Zo begint het zijn reis langs een assemblagelijn.

Naarmate de tv verder rolt passeert het verschillende stations, elk met een zeer specifieke taak. Het vastzetten van de printplaten, aansluitingen koppelen enzovoort. Elk station in de lijn duurt ongeveer 24 seconden, de taak is met andere woorden steeds erg beperkt. Dat betekent ook dat er elke 24 seconden een nieuwe tv van de band rolt, per assemblagelijn. Opvallend, de lijn wordt hoofdzakelijk door vrouwen bemand. Vrouwenhanden zijn iets delicater en blijken daardoor wat beter geschikt voor het fijne werk.

De laatste stap van de montage, het achterdeel van de televisie wordt terug gemonteerd. De tv is nu klaar om getest te worden.

Bij het laatste station staat steevast een ‘golden sample’. Dat toestel dient als referentie, indien er een probleem ontdekt wordt, kan hier nagekeken worden hoe het volledig afgewerkte toestel er uit dient te zien.

Aan de laatste stations test men of het toestel van TCL werkt, alle ingangen worden nagekeken, televisie-ontvangst van de interne tuners, enzovoort. Als testsignaal worden overigens interne zenders gebruikt, zodat men perfect weet wat er binnenkomt. Bij een live tv-signaal zou het immers kunnen dat het signaal gestoord is, en dan kan men niet snel het onderscheid maken tussen een tv-fout of signaalfout.

Een van de eerste testen is nakijken of alles goed vast zit. De tv krijgt een beeldsignaal en er wordt met een zachte trommelstok (foto hierboven) op de achterzijde van het toestel getrommeld. Valt het signaal weg of zijn er storingen, dan is er iets mis.

Vervolgens wordt het beeld gekalibreerd. Dat gebeurt volledig automatisch. De meter staat onder de lopende band, en dankzij een camera ziet de tester op een scherm voor hem de resultaten. In de allerlaatste stappen wordt het toestel ingepakt, en worden de accessoires in de doos gestopt. Door de doos te wegen weet men exact of alles er inzit. Daarbij wordt rekening gehouden met luchtvochtigheid (die in het karton kruipt en zo het gewicht verhoogt), de aanvaardbare marge is vaak minder dan 100 gram.

Tot slot worden de tv’s op palet geplaatst en automatisch ingepakt.

Regelmatige controle op kwaliteit

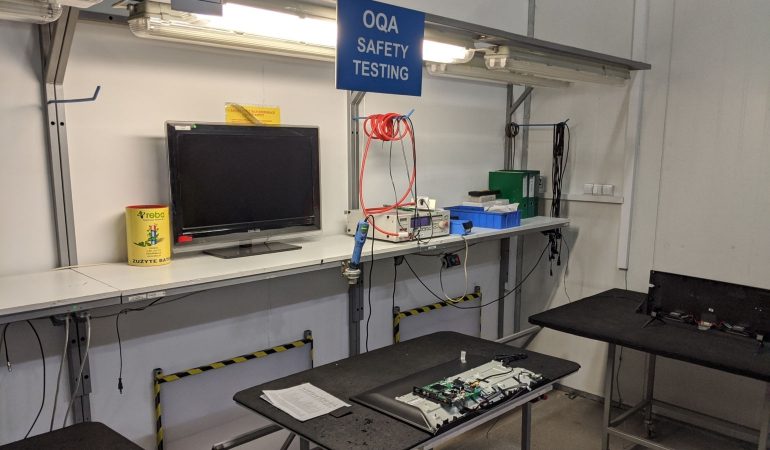

Kwaliteitscontrole gebeurt op verschillende plaatsen. De LCD-panelen worden voor ze op de band gaan gesampled en getest en indien er zich een probleem voordoet wordt ofwel de volledige batch nagekeken, of wordt het percentrage van de te samplen toestellen verhoogd. Na assemblage worden alle aansluitingen, HDMI–ingangen, Bluetooth en WiFi geautomatiseerd nagekeken.

Wanneer een pallet toestellen klaar is gaat die ook nog door QA. Ongeveer 3,5% wordt terug uit de doos gehaald voor inspectie: zit alles in de doos, zijn alle labels er, en alle ingangen worden manueel getest. Van 1% van de toestellen wordt werkelijk alles nagekeken: werken een aantal smart-functies, geluid, enzovoort. Feedback van alle QA-testen gaat voortdurend in het SAP-systeem en op basis van de resultaten wordt het percentage na te kijken toestellen continu aangepast.

De fabriek is ook voorzien voor een aantal specifieke testen. Om veroudering te testen gaan ze in een kamer van 45°C waar de toestellen op 1-2 weken versneld verouderen. Soms wordend modellen ook getest op condensatieproblemen in een ruimte met airconditioning en controleerbare vochtigheid, de temperatuur kan er variëren van -10 tot +50 °C.

Er is een anechoïsche kamer voor audiotesten en toestellen kunnen onderworpen worden aan valtesten en vibratietesten. Kwaliteitsbewaking is een belangrijk onderdeel is van het fabricageproces en TCL houdt daar uitgebreid rekening mee.

We werpen nog een laatste blik op de reusachtige hoeveelheid televisies alvorens we ons naar de testruimte begeven om TCL’s nieuwste model te testen, de X10. Ben je ook benieuwd, naar de prestaties van een TCL miniLED tv? Lees dan zeker ook ons testverslag dat later deze week verschijnt.

Reacties (3)